ظ…ع¯ظ†طھ‌ظ‡ط§غŒ ظ„غŒظپطھغŒظ†ع¯ ط¨ط±ط§غŒ ط¬ط§ط¨ط¬ط§غŒغŒ ط§غŒظ…ظ† ظ‚ط·ط¹ط§طھ ظپظˆظ„ط§ط¯غŒ ط·ط±ط§طغŒ ظ…غŒâ€Œط´ظˆظ†ط¯ ظˆ ط¨ط³طھظ‡ ط¨ظ‡ ظ†ظˆط¹ ط¯ط§ط¦ظ… غŒط§ ط§ظ„ع©طھط±غŒع©غŒطŒ ظ…ط´ط®طµط§طھ ظ…طھظپط§ظˆطھغŒ ط¯ط§ط±ظ†ط¯.

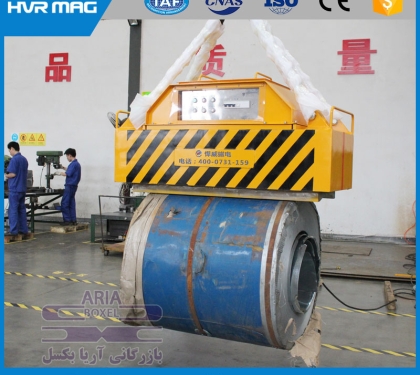

ظ†غŒط±ظˆغŒ ع©ط´ط´ ظ…ط؛ظ†ط§ط·غŒط³غŒ ط¯ط± ظ…ط¯ظ„‌ظ‡ط§غŒ ط¯ط§ط¦ظ… ظ…ط¹ظ…ظˆظ„ط§ ط¨غŒظ† 1000 طھط§ 5000 ع©غŒظ„ظˆع¯ط±ظ… ط§ط³طھ ظˆ ط¨ط±ط§غŒ ظˆط±ظ‚ ظˆ ظ…غŒظ„ع¯ط±ط¯ ط§ط³طھظپط§ط¯ظ‡ ظ…غŒâ€Œط´ظˆط¯.

ط¯ط± ظ…ط¯ظ„‌ظ‡ط§غŒ ط§ظ„ع©طھط±غŒع©غŒ ط¸ط±ظپغŒطھ ط¨ط§ط±ط¨ط±ط¯ط§ط±غŒ طھط§ 20 طھظ† ط§ظپط²ط§غŒط´ ظ…غŒâ€ŒغŒط§ط¨ط¯ ظˆ ط§غŒظ† ظ…ع¯ظ†طھ‌ظ‡ط§ ظ†غŒط§ط²ظ…ظ†ط¯ ظ…ظ†ط¨ط¹ طھط؛ط°غŒظ‡ DC ط¨ط§ ظˆظ„طھط§عک 220 غŒط§ 110 ظˆظ„طھ ظ‡ط³طھظ†ط¯.

ط³ط§ط®طھط§ط± ط§طµظ„غŒ ظ…ع¯ظ†طھ ط´ط§ظ…ظ„ ط³غŒظ… ظ¾غŒع† ظ…ط³غŒ غŒط§ ط¢ظ„ظˆظ…غŒظ†غŒظˆظ…غŒطŒ ظ‡ط³طھظ‡ ظپظˆظ„ط§ط¯غŒ ع©ظ… ع©ط±ط¨ظ† ط¨ط§ ظ†ظپظˆط°ظ¾ط°غŒط±غŒ ط¨ط§ظ„ط§ ظˆ ظ…طظپط¸ظ‡ ظ…ظ‚ط§ظˆظ… ط¯ط± ط¨ط±ط§ط¨ط± ط¶ط±ط¨ظ‡ ط§ط³طھ.

ط·ط±ط§طغŒ ط§غŒظ† ط§ط¬ط²ط§ ط¨ط§غŒط¯ ط·ط¨ظ‚ ط§ط³طھط§ظ†ط¯ط§ط±ط¯ظ‡ط§غŒغŒ ظ…ط§ظ†ظ†ط¯ DIN 5044 ظˆ ISO 4309 ط§ظ†ط¬ط§ظ… ط´ظˆط¯ ظˆ ع©ظ†طھط±ظ„ ظ…ط´ط®طµط§طھ ظپظ†غŒ ظ‡ظ†ع¯ط§ظ… طھط¹ظ…غŒط± ط¶ط±ظˆط±غŒ ط§ط³طھ.

ط¨ط±ظ†ط¯ظ‡ط§غŒ ط¬ظ‡ط§ظ†غŒ ظ…ط§ظ†ظ†ط¯ Walker Magnetics ط¢ظ…ط±غŒع©ط§طŒ Kanetec عکط§ظ¾ظ† ظˆ Goudsmit Magnetics ظ‡ظ„ظ†ط¯ ط§ط² طھظˆظ„غŒط¯ع©ظ†ظ†ط¯ع¯ط§ظ† ط´ظ†ط§ط®طھظ‡â€Œط´ط¯ظ‡ ظ…ع¯ظ†طھ‌ظ‡ط§غŒ ظ„غŒظپطھغŒظ†ع¯ ظ‡ط³طھظ†ط¯.

ظ…ططµظˆظ„ط§طھ ط§غŒظ† ط¨ط±ظ†ط¯ظ‡ط§ ط§ط² ظپظˆظ„ط§ط¯ ط¢ظ„غŒط§عکغŒ ط¨ط§ ظ†ظپظˆط°ظ¾ط°غŒط±غŒ ط¨ط§ظ„ط§ ظˆ ط³غŒظ… ظ¾غŒع†â€Œظ‡ط§غŒ ط¨ط§ ط±ط§ظ†ط¯ظ…ط§ظ† طط±ط§ط±طھغŒ ط¨ظ‡غŒظ†ظ‡ ط³ط§ط®طھظ‡ ظ…غŒâ€Œط´ظˆظ†ط¯ ظˆ ط¹ظ…ط± ظ…ظپغŒط¯ ط¢ظ†â€Œظ‡ط§ 8 طھط§ 12 ط³ط§ظ„ ط§ط³طھ.

ط¯ط± ط§ط±ظˆظ¾ط§ ط¨ط±ظ†ط¯ظ‡ط§غŒغŒ ظ…ط§ظ†ظ†ط¯ Eclipse ظˆ Assfalg ط¢ظ„ظ…ط§ظ† ظ…ع¯ظ†طھ‌ظ‡ط§غŒغŒ ط¨ط§ ط¶ط±غŒط¨ ط§غŒظ…ظ†غŒ 3:1 طھظˆظ„غŒط¯ ظ…غŒâ€Œع©ظ†ظ†ط¯ ع©ظ‡ طھظˆط§ظ†ط§غŒغŒ طظپط¸ ط¨ط§ط± ط¯ط± ط´ط±ط§غŒط· ط§ط¶ط·ط±ط§ط±غŒ ط¯ط§ط±ظ†ط¯.

ط§ظ†طھط®ط§ط¨ ط¨ط±ظ†ط¯ ظ…ط¹طھط¨ط± ط¯ط± ط²ظ…ط§ظ† طھط¹ظ…غŒط± ظˆ ط³ط±ظˆغŒط³ ط§ظ‡ظ…غŒطھ ط¯ط§ط±ط¯ ط²غŒط±ط§ ظ‚ط·ط¹ط§طھ غŒط¯ع©غŒ ط§ظˆط±ط¬غŒظ†ط§ظ„ ط³ط§ط²ع¯ط§ط±غŒ ط¨غŒط´طھط±غŒ ط¨ط§ ط·ط±ط§طغŒ ط§طµظ„غŒ ط¯ط§ط±ظ†ط¯ ظˆ ط§ط² ع©ط§ظ‡ط´ ط¸ط±ظپغŒطھ ظ…ط؛ظ†ط§ط·غŒط³غŒ ط¬ظ„ظˆع¯غŒط±غŒ ظ…غŒâ€Œع©ظ†ظ†ط¯.

طھط¹ظ…غŒط± ظˆ ط³ط±ظˆغŒط³ ظ…ع¯ظ†طھ ظ„غŒظپطھغŒظ†ع¯ ط´ط§ظ…ظ„ ط¨ط±ط±ط³غŒ ط³غŒظ… ظ¾غŒع†طŒ ط¹ط§غŒظ‚‌ط¨ظ†ط¯غŒطŒ ظˆط¶ط¹غŒطھ ط³ط·ط طھظ…ط§ط³ ظˆ ع©ظ†طھط±ظ„ ط¯ظ…ط§غŒ ط¹ظ…ظ„غŒط§طھغŒ ط§ط³طھ.

ظ…ظ‚ط§ظˆظ…طھ ط§ظ‡ظ…غŒ ط³غŒظ… ظ¾غŒع† ط¨ط§غŒط¯ ظ‡ط± 6 ظ…ط§ظ‡ ط¨ط§ ظ…ظˆظ„طھغŒâ€Œظ…طھط± ط¯ظ‚غŒظ‚ ع©ظ†طھط±ظ„ ط´ظˆط¯ ظˆ ط¹ط¯ط¯ ط¢ظ† ظ†ط¨ط§غŒط¯ ط¨غŒط´ ط§ط² 10 ط¯ط±طµط¯ ط§ط² ظ…ظ‚ط¯ط§ط± ظ†ط§ظ…غŒ ط§ط®طھظ„ط§ظپ ط¯ط§ط´طھظ‡ ط¨ط§ط´ط¯.

ط³ط·ط طھظ…ط§ط³ ظ…ع¯ظ†طھ ط¨ط§ ظ‚ط·ط¹ظ‡ ط¨ط§غŒط¯ طµغŒظ‚ظ„غŒ ظˆ ط¹ط§ط±غŒ ط§ط² ط²ظ†ع¯â€Œط²ط¯ع¯غŒ ط¨ط§ط´ط¯ طھط§ ط´ط§ط± ظ…ط؛ظ†ط§ط·غŒط³غŒ ط¨ط¯ظˆظ† ط§ظپطھ ط¹ط¨ظˆط± ع©ظ†ط¯.

ط±ظˆط؛ظ†â€Œع©ط§ط±غŒ ط¨ظ„ط¨ط±غŒظ†ع¯â€Œظ‡ط§غŒ ظ†ع¯ظ‡ط¯ط§ط±ظ†ط¯ظ‡ ظˆ ع©ظ†طھط±ظ„ ع©ط§ط¨ظ„ طھط؛ط°غŒظ‡ ظ†غŒط² ط¨ط®ط´غŒ ط§ط² ط³ط±ظˆغŒط³â€Œظ‡ط§غŒ ط¯ظˆط±ظ‡â€Œط§غŒ ظ…طط³ظˆط¨ ظ…غŒâ€Œط´ظˆط¯ ظˆ ط¨ط§ط¹ط« ط§ظپط²ط§غŒط´ ط·ظˆظ„ ط¹ظ…ط± طھط§ 20 ط¯ط±طµط¯ ظ…غŒâ€Œط´ظˆط¯.

غŒع©غŒ ط§ط² ط±ط§غŒط¬â€Œطھط±غŒظ† ط¯ظ„ط§غŒظ„ ط®ط±ط§ط¨غŒ ظ…ع¯ظ†طھطŒ ط§ظپط²ط§غŒط´ ط¯ظ…ط§ ظ†ط§ط´غŒ ط§ط² ط§ط¶ط§ظپظ‡ ط¨ط§ط± غŒط§ طھظ‡ظˆغŒظ‡ ظ†ط§ع©ط§ظپغŒ ط§ط³طھ. ط¯ظ…ط§غŒ ط³غŒظ… ظ¾غŒع† ظ†ط¨ط§غŒط¯ ط§ط² 80 ط¯ط±ط¬ظ‡ ط³ط§ظ†طھغŒâ€Œع¯ط±ط§ط¯ ظپط±ط§طھط± ط±ظˆط¯.

ظ†ظپظˆط° ط±ط·ظˆط¨طھ ظˆ ع¯ط±ط¯ ظˆ ط؛ط¨ط§ط± ط¨ط§ط¹ط« طھط®ط±غŒط¨ ط¹ط§غŒظ‚ ظˆ ط®ظˆط±ط¯ع¯غŒ ظ‡ط³طھظ‡ ظ…غŒâ€Œط´ظˆط¯ ظˆ ع©ط§ظ‡ط´ ط¸ط±ظپغŒطھ ظ…ط؛ظ†ط§ط·غŒط³غŒ ط±ط§ ط¨ظ‡ ظ‡ظ…ط±ط§ظ‡ ط¯ط§ط±ط¯.

ط¨ط±ط§غŒ ظ¾غŒط´ع¯غŒط±غŒ ط¨ط§غŒط¯ ط¯ط³طھع¯ط§ظ‡ ط¯ط± ط¯ظˆط±ظ‡â€Œظ‡ط§غŒ ظ…ط´ط®طµ ط´ط³طھط´ظˆ ظˆ ط®ط´ع©â€Œط³ط§ط²غŒ ط´ظˆط¯ ظˆ ط§ط² ط±ظ†ع¯â€Œظ‡ط§غŒ ط¶ط¯ ط®ظˆط±ط¯ع¯غŒ ط¨ط± ط³ط·ط ط§ط³طھظپط§ط¯ظ‡ ع¯ط±ط¯ط¯.

ط§ظ¾ط±ط§طھظˆط± ط¨ط§غŒط¯ ط§ط² ط¨ط§ط±ط¨ط±ط¯ط§ط±غŒ ط¨غŒط´ ط§ط² ط¸ط±ظپغŒطھ ظ†ط§ظ…غŒ ط§ط¬طھظ†ط§ط¨ ع©ظ†ط¯ ظˆ ط§ط² ط³غŒط³طھظ…‌ظ‡ط§غŒ ع©ظ†طھط±ظ„ ط¬ط±غŒط§ظ† ظˆ ظپغŒظˆط² طظپط§ط¸طھغŒ ط¨ظ‡ط±ظ‡ ع¯غŒط±ط¯.

ط¢ظ…ظˆط²ط´ طµطغŒط ط§ظ¾ط±ط§طھظˆط±ظ‡ط§ ظˆ ط«ط¨طھ ع¯ط²ط§ط±ط´â€Œظ‡ط§غŒ ط¯ظˆط±ظ‡â€Œط§غŒ ط®ط±ط§ط¨غŒطŒ ط§ظ…ع©ط§ظ† طھط´ط®غŒطµ ط²ظˆط¯ظ‡ظ†ع¯ط§ظ… ظ…ط´ع©ظ„ط§طھ ظˆ ط¬ظ„ظˆع¯غŒط±غŒ ط§ط² طھظˆظ‚ظپ طھظˆظ„غŒط¯ ط±ط§ ظپط±ط§ظ‡ظ… ظ…غŒâ€Œع©ظ†ط¯.