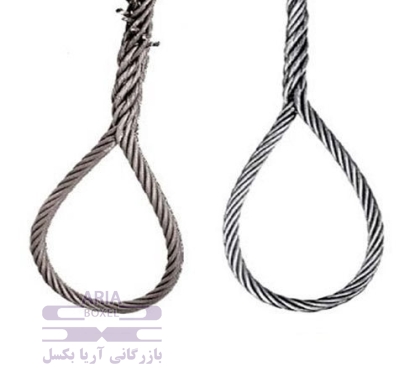

سیم بکسل ها پس از برش خوردن بصورت باز بوده و عملا دارای کاربری خاصی نیستند و می بایست بصورت اسلینگ سیم بکسل در بیایند. اسلینگ سیم بکسل در واقع یک یا چند رشته سیم بکسل می باشد که به روش های مختلف در دو سمت آن یک حلقه یا چشمی بوجود آمده باشد. این حلقه دو سر اسلینگ سیم بکسل قابلیت کاربری آن در لیفتینگ در اتصالات جرثقیل و یا برای کاربری های صنعتی دیگر را فراهم می آورد.

اسلینگ سیم بکسل هم بصورت تک رشته و هم بصورت چند رشته همراه با اتصالات دیگر سیم بکسل از جمله حلقه اسلینگ، قلاب و شگل مورد استفاده قرار می گیرد. در تولید اسلینگ های سیم بکسل اغلب از سیم بکسل های تمام فولادی با ساختار هایی مانند 6X19 , 6X36 , 6X37, 8X36 و یا از ساختار های سیم بکسل نتاب مانند 19X7 , 35X7 استفاده می شود. اسلینگ های سیم بکسلی در گذشته بصورت گیس بافت تولید شده و در روش های مدرن از پرس سیم بکسل و یا سوکت زنی سیم بکسل در تولید ان استفاده می شود.

یکی از ساده ترین، سریع ترین، امن ترین وکم هزینه ترین روش های تولید اسلینگ سیم بکسل روش پرسی آن می باشد. در واقع مزایای تولید اسلینگ سیم بکسل به این روش سبب شده است تا امروزه در اغلب کاربری ها برای اتصال سیم بکسل بر روی کرین ها و یا کاربری همراه با جرثقیل های برقی سیم بکسلی از اسلینگ های پرسی سیم بکسلی استفاده شود. البته در تولید اسلینگ سیم بکسل هایی که دارای رشته های کمی هستند مانند ساختار های 6 رشته از جمله 6X36 , 6X37 اغلب از روش گیس بافت سیم بکسل پیش از انجام فرایند پرس استفاده می شود.

در تولید اسلینگ های سیم بکسل پرسی بسته به اینکه از یک یا چند شاخه سیم بکسل استفاده شود اتصالات مختلفی مورد استفاده قرار می گیرند. قلاب و شگل بعنوان دو مورد از پر کاربردترین نوع اتصالات اسلینگ محسوب می شوند. در تمامی اسلینگ های چند شاخه سیم بکسل و در برخی از اسلینگ های تک شاخه از حلقه اسلینگ (حلقه فولادی) استفاده می شود. در فرایند پرس سیم بکسل به منظور تولید اسلینگ اغلب از یک قطعه فلزی صلب به نام گوشواره بر روی سطح سیم بکسل استفاده می شود تا به مقاومت سایشی رشته ها و مفتول های سیم بکسل کمک کند. فرایند پرس سیم بکسل با بکارگیری یک بوش که اغلب از آلیاژ های آلومینیومی تولید می شود صورت می پذیرد.

اسلینگ سوکت دار سیم بکسل یک تجهیز بالابری و مهار بار است که در آن سر سیم بکسل به یک سوکت فلزی متصل و محکم میشود. این نوع اسلینگ معمولاً با استفاده از سوکتهای چدنی، فولاد کربنی یا فولاد آلیاژی تولید میشود که بسته به نوع کاربری، در مدلهای سوکت باز (Open Socket) یا سوکت بسته (Closed Socket) طراحی میشود. روش اتصال سوکت به سیم بکسل به دو صورت رزینی (Socketing with Resin) یا فورج گرم (Swaged Socketing) انجام میشود. در روش رزینی، از ترکیبات پلیاستری با استحکام بالا برای تثبیت انتهای سیم در داخل سوکت استفاده میشود که در برابر ارتعاشات و تنشهای دینامیکی مقاوم است. اما در روش فورج گرم، سوکت به انتهای سیم بکسل پرس میشود که باعث افزایش استحکام و جلوگیری از شل شدن اتصالات در بارهای استاتیکی و دینامیکی میشود.

از نظر مشخصات فنی، اسلینگهای سوکت دار معمولاً با سیم بکسل هایی از جنس فولاد گالوانیزه یا استیل ضدزنگ با ساختارهای متداول 6x19، 6x36 و 35x7 نتاب تولید میشوند. مقاومت کششی این اسلینگها بین 1770 N/mm² تا 2160 N/mm² است و قطر سیم بکسل بسته به ظرفیت باربری از 8 میلیمتر تا 50 میلیمتر متغیر است. سوکتهای مورد استفاده دارای ضریب ایمنی بالا (5:1 یا 6:1) بوده و مطابق با استانداردهای EN 13411-6، API 2C و ASTM A148 ساخته میشوند. این نوع اسلینگهای سیم بکسل در کاربردهای جرثقیلهای دریایی، سازههای مهندسی سنگین، دکلهای نفتی و بالابرهای پرقدرت مورد استفاده قرار میگیرند، جایی که نیاز به اتصالات دائمی و مقاوم در برابر کشش بالا وجود دارد.

اسلینگهای پرسی سیم بکسل با استفاده از فشار هیدرولیکی و فشردهسازی انتهای سیمبکسل تولید میشوند که مقاومت کششی آنها معمولاً ۸۵-۹۰٪ مقاومت اسمی سیمبکسل اصلی است. این نوع اتصال بهدلیل یکپارچگی ساختاری و عدم نیاز به مواد اضافی، در بارهای دینامیکی و ضربهای عملکرد بهتری دارد. با این حال، دقت در فرآیند پرس و کنترل کیفیت نقش حیاتی در حفظ مقاومت کششی دارد. استانداردهای EN 13414-2 و ASME B30.9 حداقل مقاومت مورد نیاز برای این نوع اسلینگها را تعیین کردهاند.

اسلینگهای سوکت دار با استفاده از روشهای ریختهگری یا تزریق فلز مذاب (معمولاً روی یا آلیاژهای مس-روی) تولید میشوند و بهطور معمول ۹۲-۹۵٪ مقاومت سیمبکسل اصلی را حفظ میکنند. این روش اتصال بهویژه برای بارهای ثابت و سنگین مناسب است، اما وزن نهایی سیستم را افزایش میدهد. سوکتهای با کیفیت بالا که مطابق استاندارد ISO 7592 تولید شدهاند، از نظر یکنواختی توزیع تنش و مقاومت در برابر خستگی عملکرد بهتری دارند. هر دو نوع اسلینگ باید تحت تستهای بارگذاری غیرمخرب (NDT) مطابق ISO 3154 قرار گیرند.